Kendaraan energi baru modern secara bertahap bekerja keras dalam proses desain, di mana jaring tanduk mobil adalah salah satunya, jaring tanduk mobil logam tradisional memiliki persyaratan penampilan yang kasar, dan persyaratan mesh tidak terlalu ketat, sehingga mesh yang diproses relatif besar, jaraknya luas, proses ini memiliki biaya yang lebih rendah, kecepatan yang tidak mudah, tidak mudah. Biaya cetakan yang tinggi membuat banyak produsen pemrosesan menunggu prem untuk memuaskan dahaga mereka.

Ituproses etsaMengadopsi metode pemrosesan cairan etsa kimia, yang dapat menggabungkan keunggulan stamping dan laser, dan memproses bahan ultra-tipis dengan jala seragam, tidak ada gerinda, tidak ada dinding keriting dan lubang vertikal. Bentuk kompleks produk jaring tanduk mobil juga dapat diukir tanpa biaya tambahan, halus dan seragam tanpa gerinda, dan kerataan dipertahankan di bawah 0,02.

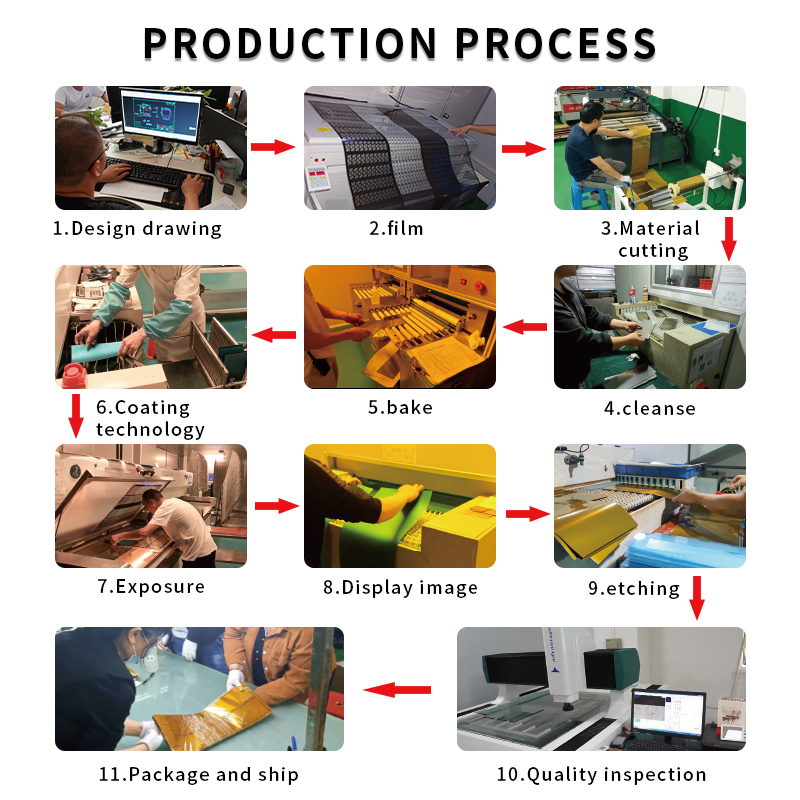

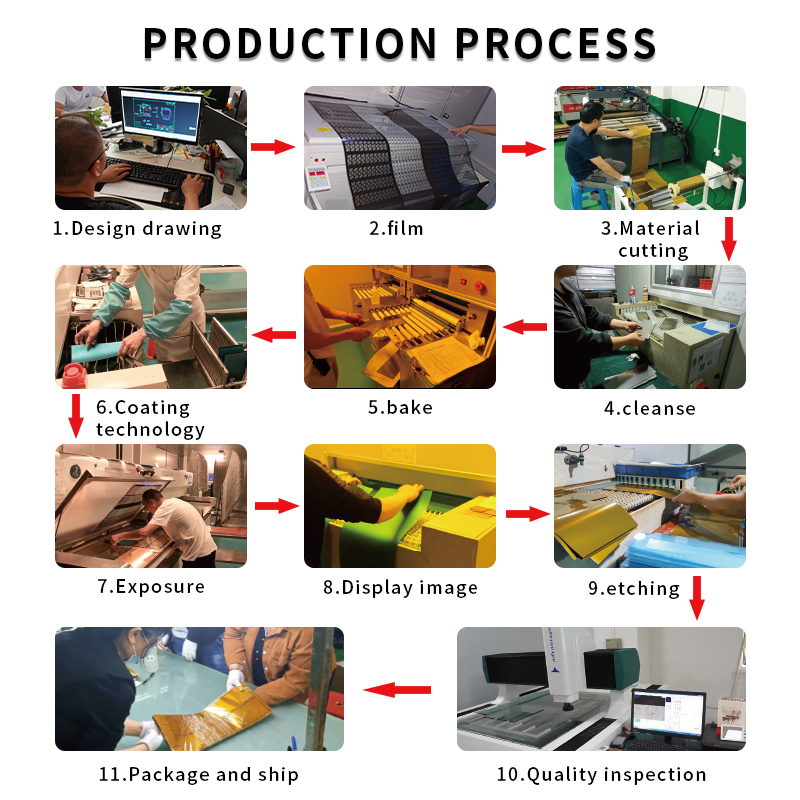

Langkah pertama untuk menentukan material, stainless steel adalah salah satu bahan yang umum digunakan, karena ketahanan dan kekuatan korosi yang baik, cocok untuk produksi tutup tanduk mobil. Saat membuat penutup net tanduk mobil, substrat logam perlu dibersihkan terlebih dahulu untuk menghilangkan minyak dan kotoran di permukaan dan memastikan kualitas proses selanjutnya. Langkah selanjutnya adalah menerapkan tinta fotosensitif, setelah substrat dibersihkan, lapisan tinta fotosensitif perlu diterapkan secara merata pada permukaan logam, yang akan mengeras selama proses paparan untuk membentuk lapisan pelindung. Langkah selanjutnya adalah paparan, di mana film yang dirancang ditempatkan di kedua sisi logam yang dilapisi dengan tinta fotosensitif, dan diekspos oleh sinar ultraviolet, sehingga pola pada film ditransfer ke permukaan logam. Setelah paparan, pelat logam dikembangkan dan tinta fotosensitif yang tidak dihilangkan dilepas, memperlihatkan bagian logam yang mendasarinya dan menyiapkannya untuk etsa.

Berikutnya adalah Korosi Kimia, yang menggunakan solusi etsa kimia spesifik untuk mengukir bagian logam yang terbuka untuk membentuk pola mesh yang diinginkan. Proses ini mencapai presisi tinggi dan menghindari kerugian laser atau stamping. Biasanya diselesaikan dengan peralatan etsa profesional, dan seluruh siklus proses pemeriksaan adalah sekitar 5 hingga 7 hari. Proses terakhir penggilingan dan penyemprotan: Setelah selesaietsa, perlu memoles penutup mesh untuk menghilangkan gerinda dan meningkatkan kualitas penampilan; Kemudian disemprotkan untuk meningkatkan ketahanan korosi dan estetika.

Dengan kemajuan sains dan teknologi, proses produksi penutup mesh loudspeaker berkembang ke arah presisi yang lebih tinggi, bobot yang lebih ringan dan penampilan yang lebih baik.

English

English  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик